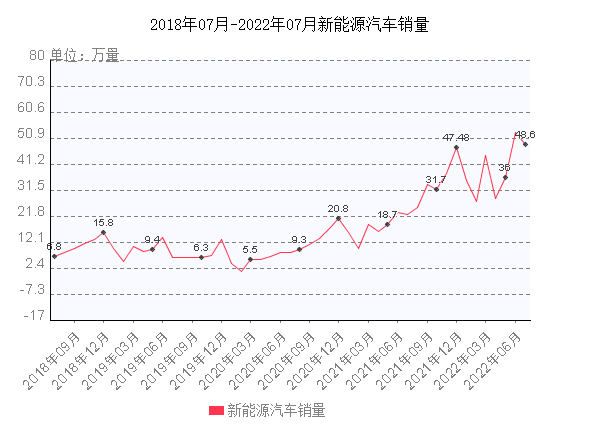

2022年上半年,尽管国内疫情反复,新能源汽车行业势态持续向上。据统计,上半年新登记新能源汽车数量达220.9万辆,创历史新高。值得注意的是,新能源汽车新登记量占汽车新登记量比重为19.9%,意味着每五位购买汽车的消费者中就有一位选择了新能源汽车。新能源汽车板块,势必成为未来汽车行业的主场。

数据来自互联网采集

需求端在增加,供给端也在加大供给量。新能源汽车产业园项目在全国各地纷纷落地,引导新能源汽车企业聚集布局。需求和供给作为市场的两大力量,反映产业发展状况的同时,也向每一个与汽车行业息息相关的企业发起了挑战。想要在新能源的风口中起飞,在汽车生产、质保、营销、服务、运营中走的每一步都要经过慎重考究。

1. 无金属连接 不汽车成型

在汽车工业中,金属连接是汽车零部件与车身制造中的一个关键环节,起着两两连接的特殊作用,汽车的车身、发动机和变速箱等都离不开金属连接技术的应用。在以“钢结构”为主的汽车车身的金属连接加工中,汽车焊接又有不同于其他产品金属连接的要求:

(1)对工件加工前后的尺寸精度要求高

为了保证产品的装配精度和尺寸稳定性,要求尽可能减少薄板件在加工前的精度偏差和加工后的变形。

(2)对批量加工生产品质和稳定性的要求高

汽车是日常出行工具,对安全系数的要求较高,对车身金属连接的生产品质和稳定性要求较为严格。

(3)对加工生产过程高节拍、高效率的要求高

汽车批量制造中需要高效的金属连接工艺来支持产能输出。

(4)对“零缺陷”的质量控制与保证要求高

汽车制造中涉及金属连接的部位众多,为了追求耗材减少、低能环保,汽车制造对金属连接也提出了自动化加工过程的监测与信息化管理的要求。

汽车产品的车型众多,成形结构复杂,零部件生产专业化、标准化以及汽车制造在质量、效率和成本等方面的综合要求,都决定了汽车金属连接加工是一个多学科、跨领域和技术集成性强的生产过程。金属连接工艺的不断创新精进对于汽车产业的发展壮大尤为重要。

今天亨龙想和大家分享一种全新的金属铆接工艺——FSPR平面自冲铆工艺。

2. 一种全新的铆接工艺——FSPR平面自冲铆

FSPR平面自冲铆工艺是通过特制的铆接设备自动将特制的铆钉送入铆材,在冲压过程中,通过铆钉将被连接的部分母材冲剪并排出,再通过下模在铆钉的周边挤压后形成可靠连接。

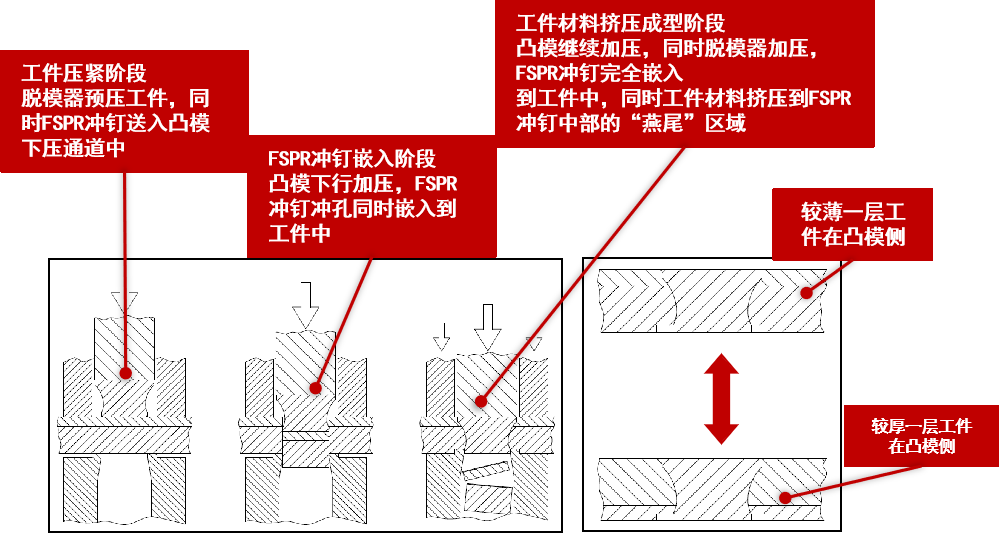

(1)工艺原理

(2)工艺效果

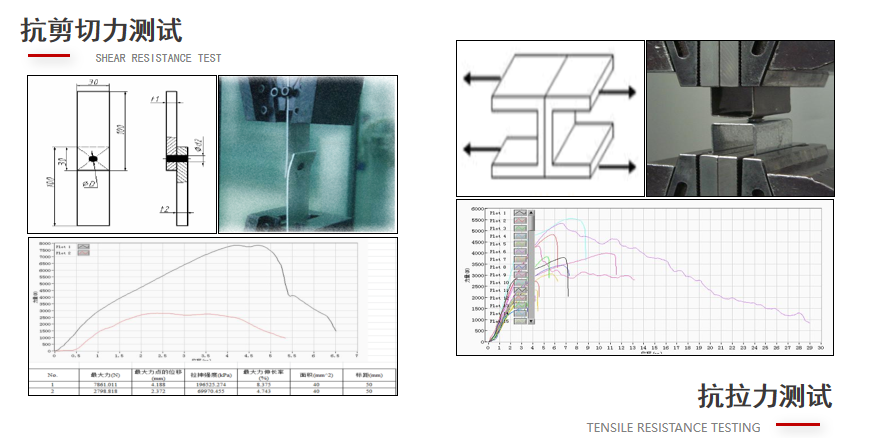

通过FSPR工艺进行金属连接的工件成型效果好,可用于外观件,铆钉头可预上漆或电镀,铆接完成后没有凸包;焊接效果牢固,抗剪切力、拉力强且稳定;防锈能力强,最长可通过盐雾测试480小时。

(3)应用范围

FSPR平面自冲铆技术可应用范围广泛,可铆接各种异型材料(如高强度铝合金、热成形钢、碳纤维),可实现多层铆接,最高总厚可达到9.1mm。

(4)工艺优势

① 冲孔和铆接一次完成,不需预冲铆接孔;

② 可采用吹送或弹夹式自动供钉,铆接节拍快、效率高;

③ 对材料的延展率适应幅度大,FSPR可适用低于10%延展率的材料;

④ 对材料有拔模厚度波动等不良工况也适用,FSPR铆钉不会由于材料厚度不均导致滑移从而影响强度;

⑤ 可以可视化判断铆钉是否异常,连接是否合格;

⑥ FSPR属于材料压缩成型,铆接完成后材料不开裂。

目前,亨龙也针对FSPR平面自冲铆工艺的实际应用开发了系列产品,进一步的产品信息以及工艺详情欢迎大家联系我们沟通交流!